注射发泡成型与普通注塑之间的最大差别,是在制品形成过程中有泡沫体的生成过程。因此,建立和控制泡沫体形成的工艺条件,对于保证制品质量是至关重要的。这些条件主要是压力、温度和时间。

(1) 压力: 注射发泡工艺的主要压力参数是熔料过程中的背压、注射过程的模腔压力和注射压力。

熔体背压是熔体施加螺杆或贮料缸活塞的反压力。一定的背压可防止熔体提前发泡,在注射发泡中,所需的背压视发泡剂而不同,使用化学发泡剂时一般在2~4MPa9若使用惰性气体为发泡剂则需要较大的背压,通常在15~25MPa。

注射压力对气泡的形成有明显的影响。在其他条件相同的情况下,采用较高注射压力时可得到分布均匀而直径较小的气泡,采用较低注射压力则形成较大的而分布较差的气泡。在实际生产中,注射压力高低需视熔体黏度、型腔反压和所需注射速度而定,一般取70-100MPa.

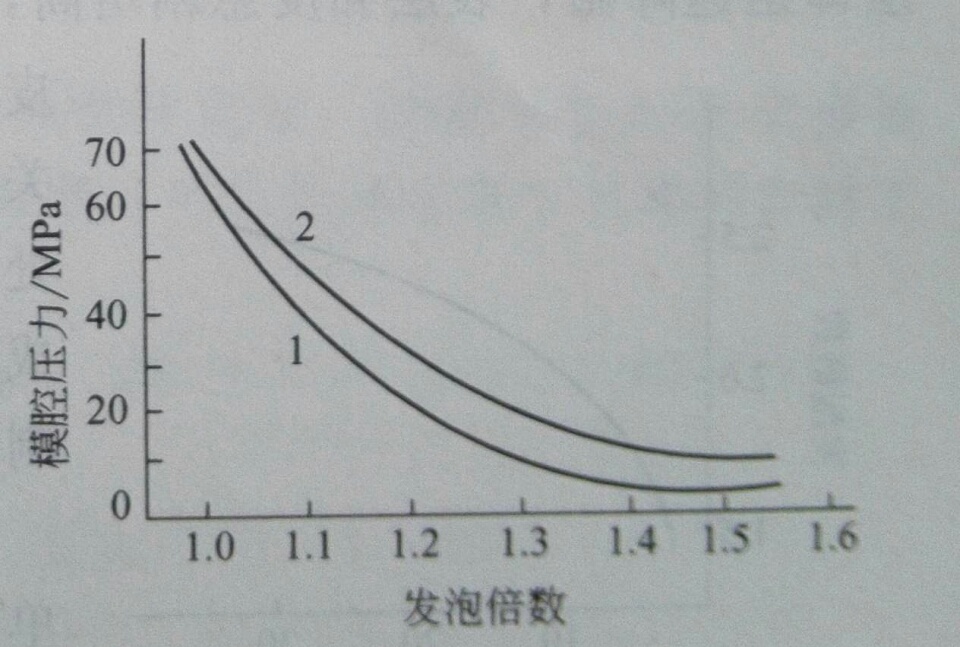

模腔压力在注射过程中是变化的。下图是发泡倍数与模腔压力的关系(1—厚度7mm;1—厚度10mm):

(2)温度:注射发泡是熔体一气体间热动力学平衡条件发生变化的过程,温度条件对这个过程起着重要的作用。在注射成型中所涉及的最重要温度是注射熔体温度和模具温度。

熔体温度与普通注塑一样,熔体温度应使物料(如树脂粉、填充料、PVC塑料热稳定剂等的混合料)达到良好加工流变特性状态,但在注射发泡情况下,还必须保证

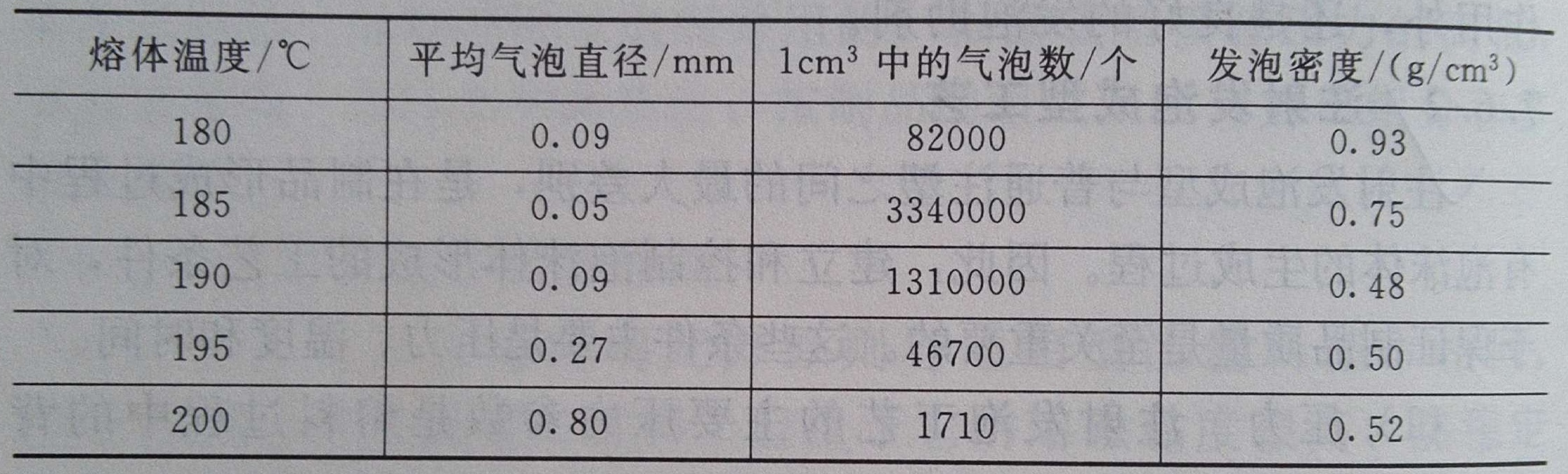

化学发泡剂达到分解温度。下表所列的是含0.75%AC发泡剂的发泡料在不同温度下进行发泡的试验结果。

温度对发泡结果的影响

表中数据表明,随熔体温度升高,总的趋势是气泡直径增大,单位体积内的气泡数减少,熔体温度过高或过低都不好。因此,熔体温度必须控制适当,才能获得细密的泡体结构和良好的制品性能。

扫一扫!官方二维码

扫一扫!官方二维码